在消费升级浪潮下,色彩一致性已成为产品品质的核心竞争力。视觉检测设备的 Color 检测技术,正以微米级精度守护着从纺织品到电子产品的色彩标准。本文将深度解析其工作机制,为企业质量管控提供技术指南。

一、从 RGB 到 CIELAB 的色彩革命

传统 RGB 色彩模型因设备依赖性强(不同相机 / 显示器显色差异),难以满足工业级检测需求。视觉检测设备通过将 RGB 像素转换为 CIELAB 色彩空间,实现跨设备的标准化测量。L*(亮度)、a*(红绿轴)、b*(黄蓝轴)三个分量可量化表达色彩差异,ΔE 值(色差)成为国际通用的检测指标。例如,手机屏幕检测要求 ΔE<2,CIELAB 转换使检测精度提升至 0.1ΔE 单位。

二、Color 检测的三大核心流程

1. 图像采集与预处理

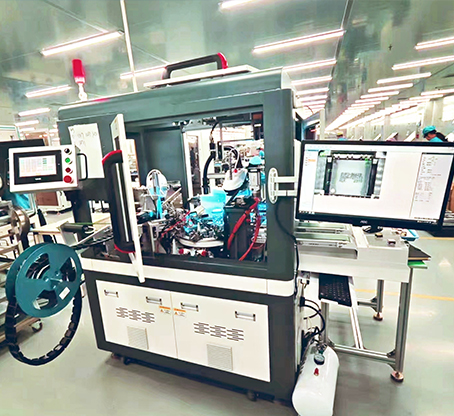

高光谱相机或多通道光源系统采集原始图像,通过去噪滤波、几何校正去除干扰。在印刷品检测中,偏振光源可压制反光,确保油墨颜色真实还原。

2. 色彩特征提取

基于 CIELAB 空间的阈值分割算法,自动识别目标区域色彩分布。深度学习模型(如 U-Net)可实现复杂图案的像素级分类,例如区分服装面料 0.5% 的色差变异。

3. 量化分析与判定

将检测值与标准色卡(如 Pantone)或企业内控标准对比,通过欧氏距离计算 ΔE 值。动态阈值算法可适应不同批次生产的容差范围,例如汽车涂装线的批次色差补偿。

三、技术优势与行业应用

高精度检测

分光光度计级精度(±0.3ΔE)可检测人眼不可见的色彩偏差,在化妆品外壳喷涂检测中避免批次色差纠纷。

多维度分析

结合纹理、光泽度参数构建三维质量模型,例如在家具漆面检测中同步评估颜色均匀性与橘皮效应。

典型案例

纺织印染:在线检测织物色牢度,缺陷检出率 99.2%

食品包装:实时监测标签油墨配比,防止品牌色偏差

汽车内饰:仪表盘背光颜色一致性检测,不良品拦截效率提升 85%

四、选型与部署要点

光谱覆盖范围:选择 400-700nm 全波段检测设备,适配各类材质

校准机制:支持自动白平衡与标准色板校准,降低环境光影响

数据可追溯性:生成带时间戳的 ΔE 数据报告,满足 ISO/TS 16949 认证需求